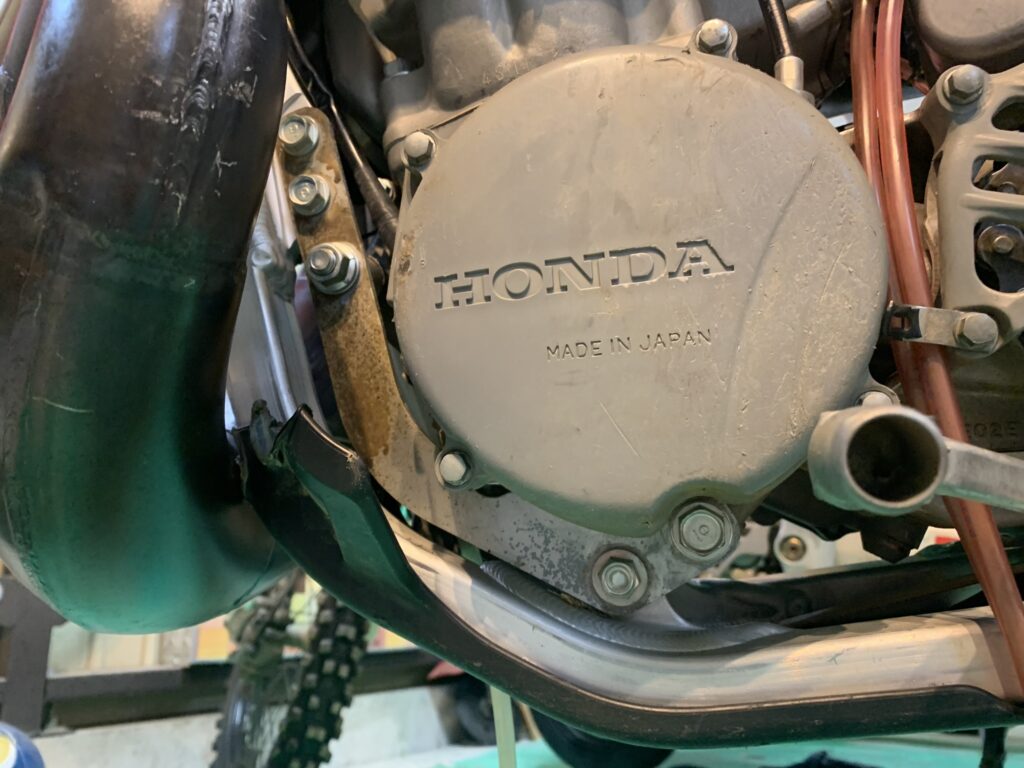

CR500Rをアルミフレームに搭載する際、見落とされがちですが最も重要なポイントのひとつが「エンジンマウントの締結方法」です。マウント位置や締め付けトルクの違いによって、フレーム剛性の出方やエンジンの振動伝達が大きく変わり、走りのフィーリングに直結します。本記事では、アルミフレーム化におけるエンジンマウントの考え方と締結のコツを詳しく解説。安心して全開にできる剛性感を手に入れるためのチェックポイントをお伝えします。

エンジンマウント点が異なると締結点の再構築が必要

昔のCR500を最新のアルミフレームに搭載するには一部エンジンマウント点を作り直す必要があります。

鉄ならまだ良いですが、アルミフレームの溶接改修って基本的なスキルが必要です。

溶接改修によるエンジンマウント再構築の課題

仕事みたいですが、課題を列挙しますね。

①DIYアルミ溶接改修の信頼性

これに尽きます。アルミ溶接DIY。難しいです。条件だしをシク本番フレームがどんどん溶けていくし。溶接を重ねると、それに伴って剛性上がったんだか、劣化で下がったんだか、もはや分からなくなる。。

②新規ENGマウント点構築によるフレームor ENGへの入力荷重の発生。

特にCR500のケースのクラック。バイクの場合一般的にエンジンはフレームにリジッド締結されてますが、いろいろなモードの応力が発生します。開発時にはこれも含めて強度、剛性、振動を目標値に収めるためにアジャストします。位置を変え、締結構造を変え、ボルトサイズを変え、強度を出すところ、剛性を落とすところ、見極めます。この辺を安易にFIXすると、最悪貴重なCR500のクランクケースのENGマウント付近を割って(クラック)しまう可能性があります。フレームは壊れてもいいけどENGはなかなかもう部品が出てこない。。。

③改修したらもとに戻せない(CRFのENGは積めなくなる)

せっかく2022CRF450のフレーム基本骨格は改修しなくともCR500のENGが搭載できるのに、マウント点を改修してしまうと、やっぱ4stENGが積めなくなる。。。(貧乏症ですねおれ)

④無用なフレーム剛性UP。

CR500の鉄フレームのしなりから来るコーナーリング性能の良さを知っいるので、アルミフレーム化による硬さ、曲がりにくさはできれば勘弁してほしいと思っていたりしてます。でも鉄フレームは既に30年走行して、へたっってますので、致し方なくアルミフレーム化するのです。よって、無用な剛性はまったく必要無いと思っています。

対応1:スイングアームピボットはチェーンラインだけ合わせ無改修で締結

そうなんです。別途ブログに書いてますが、1995YMCR500と2022YMCRF450はスイングアーム締結軸は直径は17㎜で同一、長さは5㎜CRFが長いだけ。

まんま1995CR500のENGハンガーに2022CRF450のピボット軸が刺さるんです。チエーンラインを調整するためにカラーをつくり直しました。

しかし、マジすごいですよね、要するにピボットまわりは30年前の鉄フレームと現行CRFは幅も軸の太さも同じなんです。黄金比だったのか、進化が無いのか。。。動力性能的にも4st450と2st500が同一なことがここからわかります。

対応2:前締結と下締結はサブフレーム製作し、ノーマル締結点にBOLT ON

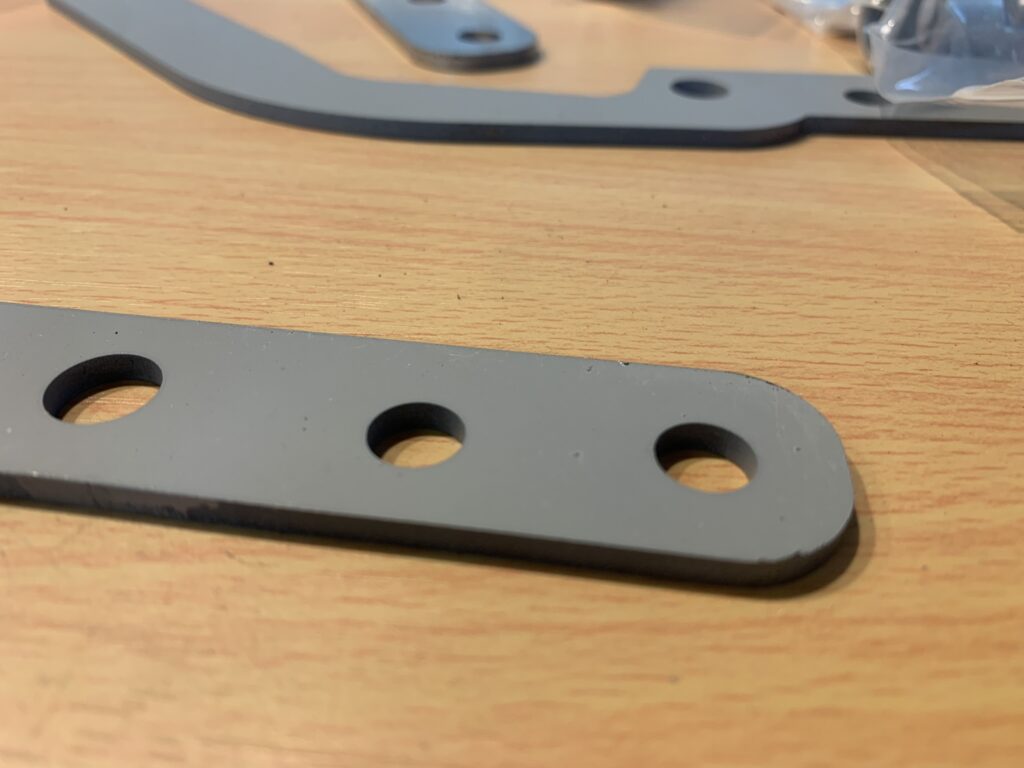

エンジンのフレームへの締結点って、ピボット以外に下と前がありますよね。前は4st化されたころから、鉄のプレートで締結されてます。搭載性と操安性のための剛性アジャストのためでしょうか。板厚は3.2㎜。炭素鋼の焼きが入ったまあまあ硬いやつが使われています。この量産の考え方をそのまま踏襲し、今回のステーというか、サブフレームは設計してみました。USではアルミの総削りで製作しているアフターマーケットパーツも存在します。

私はDIYなので、材料買って来てあとは図面通りがんばって削り穴をあけるのみです!!!

対応3:シリンダヘッド上の締結はやぐら製作。剛性低めでスタートし今後熟成

シリンダヘッド上のフレームとの締結点って、その構造は重要です。鉄フレームの時代は最もねじれ、しなった付近です。昨今、アルミ(しならない)にフレームが材料置換されて、なおかつ2STより臓物が詰まった4STシリンダーヘッドとともにマウント締結されています。この胴体付近の剛性は上がりまくってます。今回はCAEとかやれるわけではありませんが、最初は剛性低めでやぐら構造を考え、締結してみました。

その根拠と妥当性について

第一に、アルミフレーム溶接改修してないので、今後もやりようがいいくらでもある。これに尽きます。

そしてサブフレームに鉄を使った事によるしなりの効果。そりゃね、もちろん強度や剛性のCAE(解析)やりながら、設計物製作できるなら、最初から最善は目指しますがDIYの我々はリスクが少ない方から、少しづつ詰めていく作業が賢明だと思います。そしてその時に選択する素材はやっぱ鉄です。鉄はアルミにくらべ、しなり、伸び、曲がります。

剛性を出す、強度を出すのは結構簡単なんですが、その他構成部品との剛性バランスって重要です。剛性高すぎると、剛性低いところが壊れます。大事なモノが壊れると特にDIYはそこでプロジェクトが終わってしまいます笑。

なんとなくね、全体がしなっているくらいが、人もバイクも無理なく長生きします。それってすなわち唐突な挙動をせず乗りやすいって事だと思ってます。鉄って素晴らしい。

リスクが少ない方から時間を惜しまず詰めていくという考えかたは別途ブログに書いているキャブセッテイングのやり方と同じです。多分私の持って生まれたスタイルかな。。。

基本コンセプト:仮組の結果、スイングアームピボットはクランクケース共締め部含み無改修BOLT ONが可能で、ピボット基準で搭載角度を微調整したところ、ENG下締結点はおよそ20㎜のずれ、ENG前締結点はおよそ30㎜のずれであった。ENG前締結部は最近の量産車でもおよそ20㎜~30㎜の距離を鉄素材の別体ステーによる挟み込み3点締結しているので、締結する距離としても十分強度と剛性が確保できる見込みがあるために今回はその量産ステー締結構造を踏襲。ステーは前締結部と下締結部を一体化したサブフレームのようなステー形状とした。見た目は若干大げさですが、2点の締結座標位置を不変にすることと、締結点付近のステーの縦/横の剛性を確保する為に2か所をつないで一体化した。板厚と材質は量産を踏襲。締結座面はそれぞれ微妙に高さ設定が異なった為大径アルミカラー製作しB方向を調整。よって縦方向の剛性は同等か若干上がっていると予測され、横方向やねじれ剛性は若干下がっていると予測される。当初から、腰痛を加味し笑ガチガチに締結したくなかったのでおよそ狙い通りの初期仕様と考えている。

最後に:製作したサブフレーム(ステー)とB方向調整用カラー群

ヘッド上の締結はUSアフターマーケットでの通常締結はフレーム締結点左右をまず完全に一体化するような長いパイプとBOLTで締結してしまうのですが、それやるとフレームが平行四辺形にたわまなくなるので、私はあえて左右を一体化させるような構造にしていません。ダイレクト感より腰痛対策笑。

あっそういえばキャブがちょっと写ってますが、PJ→PWKに変更してます。ぜんぜんPWKいいっす。

それではまたね~。

コメント