バイクで速く走りたい!

バイクってカスタムすると性能UPすることありますが、お金がかかりますよね。

チャンバーを交換してピークパワーを向上させる。

鉄部品をチタン素材に交換して軽量化する

ハンドルを変更して、コントロール性を向上する

サスペンションを交換して性能を大幅向上させる。

でも、とにかくお金が。。。こんなやれることがあります!!今日のおはなし。

無料でチューニングできるところがあります!

今回は走る曲がる止まる全てに効果がある内容です。

・加速時のトラクション向上

・ブレーキング時のリヤタイヤの接地

・ギャップ吸収性

・コーナーリング中のリヤタイヤ接地向上

何よりも曲がりやすいバイクに近づきます!

それはスイングアームピボット軸締結のトルク適正化!

今回の話しはチューニング世界の王道です。

締結構造で最もその締結トルクの影響が走りに出る部分です。

スイングアームピボット軸の締結。

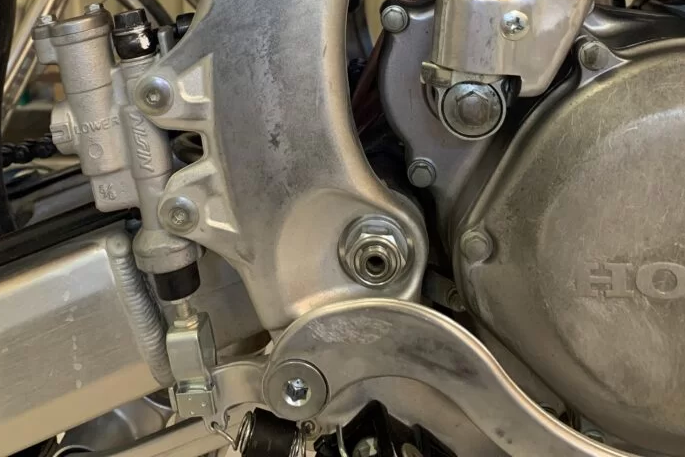

エンジン後端を貫通し、スイングアームをフレーム外側からボルトナットで締め上げているところ。

共締めしている構成部品が大変多く、それらを一つの長~いボルトで締結しています。

モトクロスバイクの中でも大きな締結トルクをかけて締め付ける部位の一つですが、その最大のポイントはスイングアームが動く為の軸受けの機能も兼ね備えている点です。

軸受けには路面からの衝撃荷重とエンジンからの駆動力や反力を伝えているドライブチェーンからの荷重を受け続けています。負荷が高く経年劣化の多い部位です。

このような部位を長く細いボルト1本で締めています。一般的にボルトは高いトルクをかけると軸部が伸びるのですが、このボルトは特に長く細いので締めても締めても2次曲線的に手に反力が得られません。よってだいたいの場合、初期は締め過ぎ、劣化するとガタの発生が見られる部位になっています。

重要な部位ですが、性能の維持管理が難しい部分なのです。

👇関連記事アクセル開けて曲がるバイクに!リヤサス高速COMP

何が改善する?

締めすぎると動きが渋くなりやすいベアリングが使われています。よって適切な締め付けトルクでボルトを締結すると、スイングアームの作動性が改善します。スイングアームの動きがスムーズになるとサスペンション本来の性能が素直に発揮されるようになります。

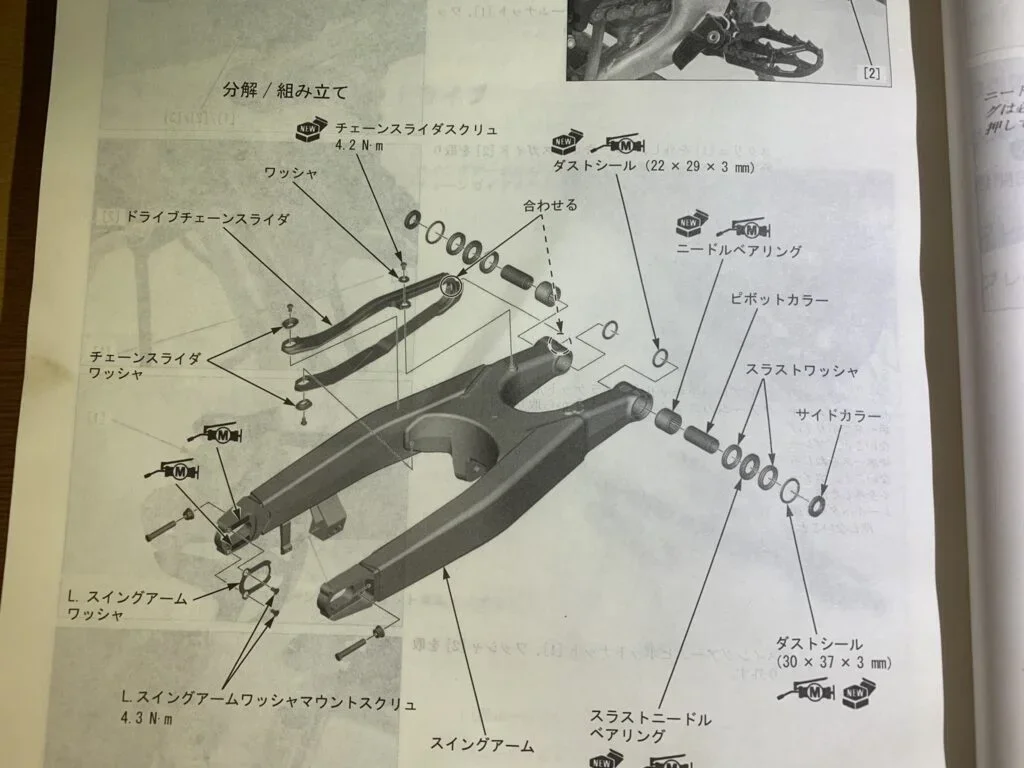

引用元:本田技研工業株 2019YM CRF450オーナーズ/サービスマニュアル

そしてもう一つの改善点、締結剛性が適正化できます。この付近はいい感じにしなってほしい部分なのですが、締め過ぎると一体感が強まる為剛性が上がるのです。いわゆる硬いフレームになるのです。締め付けトルクを適正化すると、フレーム剛性も適正化できます。

ちなみに自転車のBB周りが硬いフレームは疲れますよね。BB周りの剛性は後から変更できませんが、バイクのピボット周りの剛性はあとから味付け変更可能です。締結構造体だからです。

そのメカニズム

①締結部の構造

スイングアームのピボット部にはそのスイングの動きをスムーズにする為の特徴的なベアリングが2種類使われています。

第一:”スラストニードルベアリング”が入っています。そのベアリングに締め付け力が加わる構造です。 →ベアリングに過度な締め付け力が加わると動きが悪くなります。

引用元;NTNスラストニードル

第2:”ラジアルニードルベアリング”も入っているます。ピボットボルトを締めすぎるとラジアルローラーベアリングと摺動する”ピボットカラー”が”ダルマ”形状に変形してしまうので、2次的に動きが渋くなります。

引用元;NTNラジアルニードル

これはラジアルローラーベアリングとのラジアルクリアランスが設計通りのクリアランスにならず、タイトなクリアランスになってしまうからです。→タイトなクリアランスになると、動きが悪くなります。

一般的に軸受け機能部品の組み立てで、ボルト締結部が直近にある場合、そのボルト締結によって歪みや変形が発生しその影響が軸受け機能に影響します。締め過ぎるとどんなに良いグリスやオイルや表面処理でフリクション低減しても過度な締結トルクは部品を歪ませてしまいます。例えば真円や平坦では無くなっていますので、摺動する部品があるとフリクションは増えてしまうのです。

②締結による剛性変化

ボルト締め付けトルクを上げるとボルトの軸力が高まります。各部品の接触面圧が高まり、フレームのピボットプレート周りとスイングアームとエンジン後端の一体化が強くなります。一体化が強くなるとその付近の剛性が上がる為にしならなくなります。硬いフレームになるのです。フレームって荷重が掛かると数十μしなります。しなる部分はライダーが乗った時によいフィーリングが得られる所を狙ってしなるようにつくっています。ボルトを不要に締め上げてしまうと、一部の剛性が上がるため、フレーム全体の剛性バランスが変わってしまうのです。

むかしピボットレスフレームという物がありましたが、あれは、剛性が上がりがちなピボットまわりの構造を大幅に見直して剛性を一部のみ落とし、その部分でしならせる為の構造でした。ちょっと極端なものでしたけどね。

具体的方法

トルクレンチを使用したマニュアル記載の締結トルクでの再締結を行います。

例えば2000YM CR250R サービスマニュアル標準トルクは88N・mですのでこれに従います。

再締結にあたり注意点が数点あります。

①その他のエンジンマウント締結は一度緩めてから、

スイングアーム締結部を最初に締めてください。

②トルクレンチも慣れないと結局オーバートルクが掛かっている場合があります。

たとえば、”カチカチ”を繰り返している人。結局トルク過多になっている場合がありますのでご注意です。

③トルクレンチにも性能差がありますので、校正がとれているか、たまに友達のトルクレンチも使って確かめると良いと思います。

④締結作業時はリジッドのスタンドがあると安定して規定の高トルクがかけられます。

作業環境づくりは良いメンテナンスを行う上でとても重要です。

さらなる施策!一品対応

マニュアルによる標準トルクは88N・mですが大量生産の工場では締結トルクには

上下限の許容値が設定されています。これを予測計算して、本来必要だと思われる締め付けトルク下限で

管理するというものです。締結トルクによる直近部品の歪みを更に抑えてベアリング摺動部を

よりスムーズに動かす目論見です。

下限をピンポイントで狙うマニアックな作業ですので、よい作業環境、洗浄とグリスアップされた部品、よい工具が求められます。

JIS等にも考え方や推奨値は記載ありますが、一般的に±5%が大量生産工業製品で推奨されている生産管理公差です。ここでは±5%は=4.4N・mです。

上記を計算すると 88-4.4=83.5N・m 目標とする下限トルクは83.5N・mとなります。

締め付けによって発生する各部品の変形が最小限に抑え込められているので、軸受けの動きは標準トルクでの締結より更によくなります。

まとめ

コストゼロチューニング、今回はスイングアームピボットボルト締結トルクの適正化。

BRGをグリスアップし、上質なトルクレンチを使用してぜひ、マニュアル記載のトルクか、ちょい下限のつもりで締結し、その後の管理も行ってください。ボルトは太いところから順番に締めて行くことがポイントです。

もしこれまでラフな締結をしていたならば、高級なサスペンションに交換したかのような、しなやかなサスペンションの挙動と、フレームのしなりを獲得できます。

ボルト締結は標準トルクか、そのちょい下限に実はうまみがたくさん凝縮されています。

ぜひ整備して丁寧に締めあげてみてください。

それではまたね。

おすすめトルクレンチKTC↓貼っときます。

コメント